Skuteczne zarządzanie magazynem to dziś jeden z najważniejszych filarów efektywnej logistyki. Magazyn nie jest już „tylko” miejscem składowania – to żywy organizm, w którym przyjmowanie towarów, kompletacja zamówień, kontrola stanów magazynowych i wysyłka muszą działać w takt potrzeb klientów i celów biznesowych. Ten poradnik pokaże, jak zbudować przewagę dzięki przemyślanej organizacji przestrzeni magazynowej, właściwemu doborowi technologii (od systemu WMS po kody kreskowe i RFID), dopracowanym wskaźnikom oraz kulturze ciągłego doskonalenia.

Zacznij od jasnej strategii i mapy procesów

Pierwszym krokiem do optymalizacji procesów magazynowych jest nazwanie, które strumienie wartości obsługujesz: B2B, branży e commerce, fulfillment marketplace, produkcja (surowce i WIP) czy części zamienne. Każdy z tych strumieni ma inne „wąskie gardła” i inne priorytety – jedne będą maksymalizować przepustowość „dock-to-stock”, inne skracać czas realizacji zamówień albo stabilizować zarządzanie zapasami (np. towar o dużej zmienności popytu). Zmapuj procesów magazynowych (wejście–składowanie–pobranie–pakowanie–wyjście), określ cele i KPI, a następnie dopasuj zasady pracy i układ hali do tych celów.

Dobierz model operacyjny do roli magazynu

Magazyn dla e-commerce zazwyczaj stawia na szybkość i elastyczność, centrum dystrybucyjne B2B – na niezawodność i konsolidację wysyłek, a zakład produkcyjny – na płynne zasilanie linii. Są też magazyny samoobsługowe, gdzie kluczowe są prostota przechowywania rzeczy, bezpieczeństwo i dostępność 24/7, ale już bez skomplikowanej kompletacji zamówień. Im precyzyjniej zdefiniujesz rolę i obciążenie, tym lepiej dobierzesz techniki składowania, trasy i technologię.

Układ, slotting i reguły składowania: fundamenty szybkości

Optymalizacja układu magazynu zaczyna się od zrozumienia rotacji. Klasyczne ABC/XYZ pozwala łączyć wartość asortymentu (ABC) ze zmiennością popytu (XYZ) i dzięki temu ustalać priorytety lokalizacji: szybkie indeksy (np. AX) lądują najbliżej stref kompletacji i wysyłki, a wolniejsze – dalej. To prosta droga, by zwiększyć efektywność i skrócić czas potrzebny na pobranie. Regularny „slotting review” – np. co miesiąc – utrzymuje te decyzje aktualne, gdy zmienia się sezonowość. W praktyce świetnie działa miks slottingu stałego (dla topów), losowego sterowanego WMS oraz okresowego planowanie przesunięć.

Ludzie, standardy i bezpieczeństwo – rola liderów

Nawet najlepsza technologia nie zastąpi ludzi. Kierownik magazynu ma kluczową rolę: spina zasobami ludzkimi, dba o standardy pracy i szkolenia, koordynuje zmiany, pilnuje bezpieczeństwo pracy i kultury standaryzacji (5S). To on/ona odpowiada, by przechowywanie rzeczy było zgodne z normami nośności regałów, by ścieżki były wolne, a zasady oznakowania i odwzorowania adresacji w systemie magazynowym – jednoznaczne. Liderzy muszą łączyć operacyjny „instynkt hali” z analityką WMS, podejmując decyzje na danych w czasie rzeczywistym.

Projekt procesu: od przyjęcia po wysyłkę

Zacznij od „przyjęcia towaru”: przyjęcia towaru (rozładunek, kontrola jakości, etykietowanie, decyzja put-away) wyznaczają tempo całej hali. Skrócenie „dock-to-stock”, eliminacja kolejek i jasne reguły odchyleń (uszkodzenia, braki) realnie podnoszą przepustowość. W kompletacji zamówień masz do wyboru różne metody: dyskretna (order-by-order), batch picking (partiami), wave picking (w oknach czasowych), zone picking (strefami) i ich hybrydy (np. zone-batch-wave). Dobrze dobrany miks minimalizuje chodzenie, zmniejsza obciążenie pracowników i przyspiesza wysyłkę.

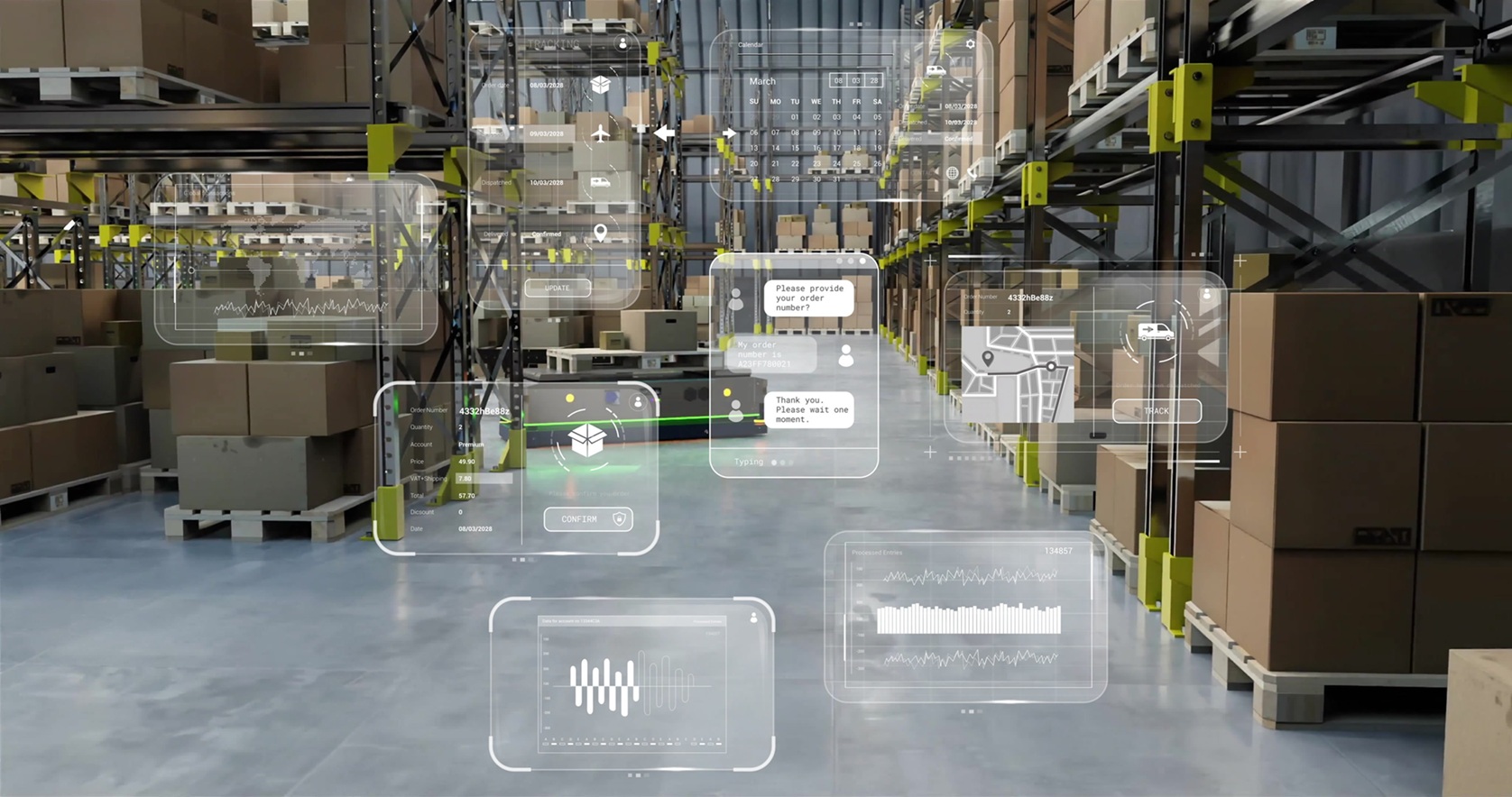

Technologia: WMS, identyfikacja i automatyzacja krok po kroku

System zarządzania magazynem (warehouse management system, systemu WMS) to mózg operacji. Dobry WMS daje śledzenie stanów i lokalizacji w czasie rzeczywistym, prowadzi operatora po najlepszej trasie, pilnuje reguł jakości i podsuwa potrzebnych informacji do decyzji (alokacja zapasu, priorytety fal, zamienniki). W praktyce przekłada się to na mniej błędów, lepszą gospodarką magazynową i maksymalnej efektywności pracy.

Poziom identyfikacji wybieraj pragmatycznie. Kody kreskowe są tanie i niezawodne, ale wymagają „widoczności” etykiety. RFID czyta z dystansu pomocą fal radiowych, może skanować wiele tagów jednocześnie i ułatwia inwentaryzację, lecz tagi i infrastrukturę trzeba uzasadnić ekonomicznie. Często najlepiej działa model mieszany: kody dla większości, RFID dla zasobów o wysokiej wartości lub wymagających częstego śledzenia.

Warto też rozważyć voice-picking: operator ma wolne ręce i oczy, a system prowadzi go głosem, co potrafi znacząco podnieść dokładność i bezpieczeństwo oraz skrócić wdrożenie sezonowych pracowników.

Zapasy, inwentaryzacja i zwroty: trzymać rękę na pulsie

Zarządzanie zapasami musi łączyć polityki uzupełnień (np. min-max, safety stock, reorder point) z realiami popytu (analizy ABC/XYZ, sezonowość). Zamiast czekać na roczne spisy, wprowadź cycle counting – częste liczenia wybranych SKU w trakcie pracy, co zwiększa dokładność stanów magazynowych i wykrywa błędy u źródła, bez zatrzymywania operacji. WMS łatwo podpowiada harmonogram liczeń według wartości, rotacji i ryzyka.

Dla FIFO/FEFO/Lot-tracking wykorzystaj reguły w systemie magazynowym. Tam, gdzie to uzasadnione (części, materiały), uwzględnij metoda LIFO w wycenie lub wydawaniu – pamiętając o zgodności księgowej i podatkowej. Zaprojektuj też zarządzanie zwrotami (RMA): szybka weryfikacja, decyzja o odnowieniu/utylizacji i inteligentny powrót towaru do obiegu skracają czas realizacji zamówień kolejnych klientów.

Bezpieczeństwo, 5S i porządek – operacje bez przestojów

„Szybciej” nie może oznaczać „ryzykowniej”. Upewnij się, że nośności regałów są znane i przestrzegane, a regały mają zabezpieczenia przed kolizją. Zgodnie z europejskimi zasadami bezpieczeństwo pracy w magazynie obejmuje m.in. ograniczenie ręcznego dźwigania, szkolenia i właściwe wyposażenie; OSHA podkreśla też takie zagrożenia, jak niebezpieczna jazda wózkami czy niewłaściwe piętrzenie ładunków.

Wdrażaj 5S (Sortuj, Systematyzuj, Sprzątaj, Standaryzuj, Samodyscyplina), by utrzymanie porządku i wizualne standardy wspierały jego funkcjonowanie na co dzień. To nie „akcja sprzątania”, ale stabilny system ujawniający problemy i skracający czasy szukania, co bezpośrednio poprawia efektywność operacyjną.

KPI i decyzje na danych: steruj, nie gaś pożary

Wybierz wąski zestaw KPI, które realnie wspierają cele: OTIF i najlepszą obsługę klientów, order accuracy (dokładność kompletacji), inventory accuracy, „units picked per labor hour”, wykorzystanie przestrzeni magazynowej oraz „dock-to-stock” (od rozładunku do odłożenia). To ostatnie pięknie łączy optymalizację procesów przyjęć, kontroli i odkładania, a jego skrócenie natychmiast poprawia dostępność towaru do pobrań. Skutecznie zarządzać magazynem oznacza tygodniowo przeglądać te wskaźniki, ustalać działania korygujące i znów mierzyć.

Nowe technologie i AI: przewiduj, zamiast reagować

Nowoczesne technologie pozwalają planować zanim powstanie zator. Sztuczną inteligencję wykorzystuje się m.in. do dynamicznego slottingu – algorytmy proponują przesunięcia towarów bliżej pakowania, gdy rośnie popyt, oraz do prognozowania i autoreplenishmentu. Liderzy rynku wdrażają też AI w chłodniach i fulfillment-centrach: od analizy obrazu po cyfrowe bliźniaki – wszystko po to, by zwiększyć bezpieczeństwo i skrócić czasy. Równolegle giganci logistyki inwestują w robotykę wielozadaniową oraz generatywne mapowanie dostaw. W praktyce te rozwiązania skracają lead time i poprawiają dokładność, zwłaszcza przy dużej zmienności popytu.

Jak wdrożyć zmiany – plan na 90 dni

-

Diagnoza (tydzień 1–2): pomiar obecnych KPI, mapowanie przepływów, audyt 5S i bezpieczeństwa.

-

Szybkie wygrane (tydzień 3–6): reorganizacja hot-slotów (AX), wyłączenie wąskich gardeł w przyjęciu, proste reguły fal i batchy, szkolenie standardów.

-

Technologia (tydzień 7–10): pilotaż funkcji WMS (directed put-away, cykliczne liczenia, task interleaving), w razie potrzeby pilotaż voice-picking na jednej strefie.

-

Skalowanie (tydzień 11–13): rozszerzenie zmian, przegląd KPI, poprawki procesu zwrotów i dopięcie zarządzania magazynem WMS (integracje, etykiety, raporty).

Najczęstsze pułapki i jak ich uniknąć

-

Przebudowa bez danych. Zanim przestawisz regały, policz przebiegi i „heatmapy” pobrań.

-

Niedoszacowanie ludzi. Automatyzacja nie zadziała bez standardów pracy i liderów zmiany.

-

Technologia bez procesu. System wms nie „naprawi” procesu, który nie ma właściciela i KPI.

-

Brak sprzężenia z łańcuchem dostaw. Bez informacji o lead time i partiach dostaw trudno o spójne zarządzanie zapasem i optymalizację procesów logistycznych w całym łańcuchu dostaw.

Podsumowanie

Żeby skutecznie zarządzać magazynem, potrzebujesz trzech warstw: (1) przemyślanego układu i reguł składowania, (2) dojrzałych procesów od przyjęcia po wysyłkę, (3) technologii WMS oraz prostych automatyzacji, które wspierają ludzi i decyzje w czasie rzeczywistym. Dodaj do tego KPI i kulturę ciągłego doskonalenia – i masz przepis na zwiększenie przepustowości, jakości i marży bez chaosu.

FAQ - Najczęściej zadawane pytania i odpowiedzi

Czym jest system zarządzania magazynem (WMS) i co daje na start?

To oprogramowanie, które steruje zadaniami w hali (put-away, picking, liczenia), daje podgląd stanów magazynowych i lokalizacji w czasie rzeczywistym oraz pomaga osiągnąć maksymalnej efektywności operacji. W praktyce skraca trasy, zmniejsza błędy i poprawia terminowość.

Jak szybko poprawić kompletację zamówień?

Najczęściej wystarczy połączenie lepszego slottingu (AX bliżej pakowania), wprowadzenie batch/wave picking i test voice-picking dla gorących stref. Daje to mniej chodzenia i wyższą dokładność pobrań.

Co wybrać: kody kreskowe czy RFID?

Kody kreskowe są tańsze i wystarczające dla większości zadań; RFID, czytany pomocą fal radiowych, sprawdza się przy większej wartości towaru, częstych inwentaryzacjach i trudno dostępnych miejscach. Wiele firm łączy obie technologie.

Co to jest wskaźnik Order Accuracy/OTIF

Order Accuracy to wskaźnik pokazujący, jaki odsetek zamówień został zrealizowany dokładnie zgodnie z zamówieniem klienta (właściwe produkty, ilości, specyfikacje, adres i termin), bez błędów.

OTIF (On Time In Full) mierzy, jaki procent zamówień dociera na czas i w pełnej ilości/komplecie — czyli dokładnie to, co zamówiono, we właściwe miejsce i w uzgodnionym oknie dostawy.